Saiba Mais

I - Introdução

O Cimento Portland está presente em nosso dia-a-dia muito mais do que possamos imaginar. Da estrutura da maternidade onde nascemos à construção de uma usina termo-nuclear. Da calçada onde pisamos à obra de um porto. Do prédio onde moramos às pontes e viadutos. Nas praças, nos túneis, nos monumentos, no metrô. Enfim, por toda a parte, os produtos à base de cimento constroem a nossa paisagem.Vem de muito tempo a utilização de cimento pelo Homem. Desde eras imemoriais da pré-história, o Homem tinha a "intuição" da existência do cimento. Ao descobrir o fogo, houve necessidade de protegê-lo com pedras, que se fossem calcárias, acabavam por se fundir umas às outras, por ação da temperatura do fogo quase incessante. Estava aí "descoberta" uma propriedade fundamental dos cimentos, juntar, unir, colar, aglomerar, cimentar, portanto.

E foi a partir dos calcários e das cinzas vulcânicas (argila calcinada naturalmente), que gregos e romanos desenvolveram o aglomerante, com o qual construíram seus impérios, com muitos exemplares até hoje existentes. Tratava-se do "C GEMENTUM", palavra latina, que pode ser traduzida por "cola". E é com este conceito que vamos trabalhar.

O tempo passou, o Império Romano caiu, mas o conceito permaneceu. Diferentes povos usavam diferentes "receitas" de cimento, mas sempre baseadas na experiência romana.

A partir do século XVIII, na Inglaterra, vários construtores desenvolveram suas "versões" de cimento, até que Joseph Aspdin, em 1824, patenteou um produto, que ele chamou de "Cimento Portland", baseado na queima de calcário e argila. Fundamentalmente, nada de novo, apenas que, Aspdin estabeleceu as linhas gerais do processo Portland, que perduram até os nossos dias, ressalvados os inúmeros avanços tecnológicos ocorridos desde então.

II - Fabricação

As Normas definem Cimento Portland como sendo um aglomerante hidráulico obtido pela moagem de clínquer Portland ao qual se adiciona gesso. São permitidas, também, adiçöes, tais como: pozolanas, escórias granuladas de alto-forno e materiais carbonáticos.II. 1. Clínquer Portland

O clínquer é obtido pela queima em forno rotativo, com temperatura de cerca de 1500°C, de uma "farinha" composta de calcário e argila moídos. Poderão, ainda, ser acrescentados eventuais corretivos, como o minério de ferro e a areia. O calcário contribui com a Cal (CaC03_K' CaO + COÂ), enquanto a argila, e os eventuais corretivos, como a sílica (SiO,), a alumina (AI,O,,) e o ferro (Fe,O,), que se combinam para formar os componentes mineralógicos instáveis do clinquer: o silicato tri-cálcico (C,S), o silicato dicálcico (CZS), o aluminato tri-cálcico (C3A) e o ferro-aluminato tetra-cálcico (C4AF) que uma vez hidratados, formam compostos estáveis C-S-H.O C3S é responsável pelas resistências iniciais do cimento, enquanto o CZS, pelas finais. O C3A é o primeiro a reagir com a água, e o C4AF dá a tonalidade acinzentada do clínquer.

II.2. Gesso

Como vimos, as primeiras reações de hidratação são postas em prática pelo C,A, porém, de maneira muito rápida, de modo a não permitir o manuseio das pastas, argamassas e concretos. Para controlar o tempo de pega, isto é, o enrijecimento da pasta, é adicionado o gesso (CaSO,, . 2H,O), que permite os trabalhos de transporte, lançamento e adensamento, por exemplo. A formação de um sulfo-aluminato de cálcio retarda o tempo de pega, que fica, assim, sob controle.II. 3. Adições

II.3. 1. Escória Granulada de Alto-Forno

Trata-se de um sub-produto da fabricação de ferro-gusa nas usinas siderúrgicas. E um cimento em estado latente, isto é, composto de um sílico-aluminato que, uma vez ativado pelo Ca(OH,), um dos produtos de hidratação do clínquer, reage com a água, resultando silicatos de cálcio hidratados, tal como o clínquer.II. 3. 2. Pozolanas

As pozolanas podem ser naturais (cinzas vulcânicas, por exemplo) ou artificiais (cinza volante, argila calcinada, etc). Não possuem por si só atividade cimentícea, mas, desde que fixadas pelo hidróxido de cálcio, resul tante das reações de hidratação do clínquer, formam, também, compostos C-S-H.II. 3.3. Material Carbonático

São constituídos, em sua maior parte, de carbonato de cálcio (CaC03) e entra em pequenas quantidades no cimento.II. 3.4. Razões das adições no Cimento

II.3.4. 1. Razões Técnicas

Todas as adições permitidas por norma têm, necessariamente, que trazer alguma vantagem técnica para o produto final. As escórias e as pozolanas reduzem o calor de hidratação, aumentam a resistência química e física aos agentes agressivos, reduzem ou eliminam a reação álcali-agregado, aumentam a impermeabilidade. Todas essas propriedades resultam em maior durabilidade dos concretos. Quanto ao material carbonático, melhora a trabalhabilidade.II.3.4.2. Razões Ecológicas

O uso de adições, que poderiam se transformar em resíduos poluidores, justifica a pesquisa para viabiliza-las, técnica e economicamente.

II.3.4.3. Razões Estratégicas

À medida que o clínquer é economizado, são também preservadas as jazidas, aumentando sua vida útil.

II.3.4.4. Razões Econômicas

A utilização de adições reduz o consumo de energia e, conseqüentemente, colabora com o Programa de Consen/ação de Energia.

II.4. Processo de Fabricação

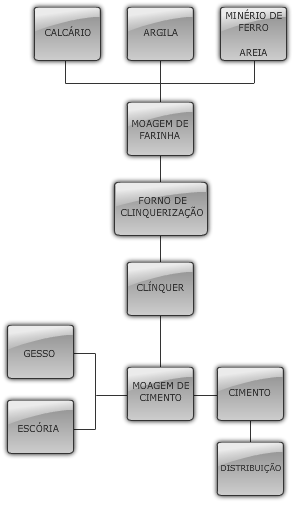

É complexo o processo de fabricação do cimento, porém, pode ser resumido da seguinte maneira:- O calcário e a argila são extraídos dejazidas naturais;

- O calcário é britado até a obtenção da granulometria adequada;

- O calcário e a argila (e eventuais corretivos) são levados ao moinho de cru,para obtenção da "farinha";

- A farinha alimenta o forno, onde são realizadas as transformações químicas dos óxidos estáveis em compostos instáveis, isto é, ávidos por água. O produto resultante é o Clínquer Portland;

- O clínquer e o gesso são conduzidos ao moinho de cimento;

- As Adições são moídas separada ou conjuntamente com clínquer e gesso;

- O Cimento pronto (tipo e classe definidos) é depositado em silos para distribuição a granel ou em sacos.

Durante todo o processo, desde a extração das matérias-primas até o produto acabado, é obsen/ado rigoroso controle da qualidade, que faz parte do Sistema da Qualidade de cada fábrica.

O quadro a seguir mostra os principais tipos de de cimento e as adições permitidas:

| SIGLA | CLASSE | CLÍNQUER + GESSO | ESCÓRIA DE ALTO FORNO | MATERIAL POZOLÂNICO | MATERIAL CARBONÁTICO |

|---|---|---|---|---|---|

| CP I | 25/32/40 | 100 | 0 | ||

| CP I-S | 25/32/40 | 99-95 | 1-5 | ||

| CP II-E | 25/32/40 | 94-56 | 6-34 | - | 0-10 |

| CP II-Z | 25/32/40 | 94-76 | - | 6-14 | 0-10 |

| CP II-F | 25/32/40 | 94-90 | - | - | 6-10 |

| CP III | 25/32/40 | 65-25 | 35-70 | - | 0-5 |

| CP IV | 25/32 | 85-45 | - | 15-50 | 0-5 |

| CP V-ARI | - | 100-95 | - | - | 0-5 |

III - Propriedades

A maioria dos Cimentos fabricados são de uso geral, porém, alguns deles podem ter propriedades específicas ou especiais.III. 1. Cimento Portland Comum

É um cimento de uso geral, ao qual, na versão CPI-S, pode ser adicionado, alternativamente, escória, pozoiana ou material carbonático. Possui alto calor de hidratação e não é resistente a agentes agressivos. Apresenta resistência compatível com desforma à baixa idade.III. 2. Cimento Portland Composto

Apresentado em 3 versões: CPII-E, CPII-Z e CPII-F, além da utilização geral, pode apresentar características de resistência aos sulfatos e moderado calor de hidratação. Tais características devem ser comprovadas através de testes especificos.III. 3. Cimento Portland de Alto Forno

A par do uso geral, é indicado, também, quando é exigido baixo calor de hi dratacão e/ou resistência aos sulfatos e outros agentes agressivos.III.4. Cimento Portland Pozolânico

É um cimento similar ao cimento de alto-forno.III. 5. Cimento de Alta Resistência Inicial

Como o próprio nome diz, é um produto especial para alta resistência inicial.III. 6. Resumo

O quadro a seguir mostra algumas propriedades e a indicação dos diferentes cimentos.| PROPRIEDADE | CIMENTO |

|---|---|

| RESISTÊNCIA DE PROJETO | I,II,III, IV e V |

| ENDURECIMENTO RÁPIDO (sem cura térmica) | I, II e V |

| ENDURECIMENTO RÁPIDO (com cura térmica) | I, II, III e IV |

| BAIXO CALOR DE HIDRATAÇÃO | III, IV e BC |

| MENOR RETRAÇÃO | III e IV |

| RESISTÊNCIA À ABRASÃO | I,II,III, IV e V |

| ESTÉTICA (cor branca) | CPB |

| PREVENÇÃO DA REAÇÃO ÁLCALI-AGREGADO | III e IV |

| RESISTÊNCIA AOS SULFATOS | III, IV e RS |

| MAIOR IMPERMEABILIDADE | III E IV |

IV – Normas

Todos os cimentos fabricados no Brasil são normatizados. Sendo que a primeira norma data de 1937.A seguir, são mostrados os tipos de Cimento e as Normas ABNT correspondentes.

| CIMENTO PORTLAND | NORMA |

|---|---|

| COMUM | NBR 5732 |

| COMPOSTO | NBR 11578 |

| DE ALTO FORNO | NBR 5735 |

| POZOLÂNICO | NBR 5736 |

| DE LATA RESISTÊNCIA INICIAL | NBR 5733 |

| RESISTENTE À SULFATOS | NBR 5737 |

| DE BAIXO CALOR DE HIDRATAÇÃO | NBR 13116 |

V - Aplicações

Como já vimos, é muito diversificada a gama de aplicações do Cimento Portland. Abaixo, são mostrados alguns exemplos:- EDIFICAÇÕES CORRENTES: fundações; pisos; estruturas; assentamentos de tijolos e revestimentos; emboço, reboco; etc.

- OBRAS DE ARTE: pontes; viadutos; túneis; metrôs; passarelas; etc.

- ARTEFATOS DE CIMENTO: blocos de alvenaria e pavimentação; mourões; meios-fios (guias); tubos; etc.

- FIBRO-CIMENTO: telhas; caixas d'água; painéis, etc.

- PAVIMENTOS RÍGIDOS: rodovias; aeroportos; portos; pisos industriais; etc.

- PRÉ-MOLDADOS: lajes; pilares; vigas; postes; dormentes; painéis; etc.

- OBRAS HIDRÁULICAS: barragens; estações de tratamento (agua e esgoto); interceptores; adutoras; etc.

- EDIFICAÇÕES RURAIS: silos; biodigestores; pátios; estábulos; etc.

- OBRAS ESPECIAIS: marinas, contenções, urbanização: etc.

V. 1. Técnicas Usuais de Aplicação do Cimento

- ARGAMASSAS: tradicionais e industrializadas

- CONCRETO: simples, armado, protendido

- SOLO-CIMENTO

- ARGAMASSA ARMADA

- CONCRETOS ESPECIAIS: alto desempenho, rolado, leve, ciclópico, projetado, graute